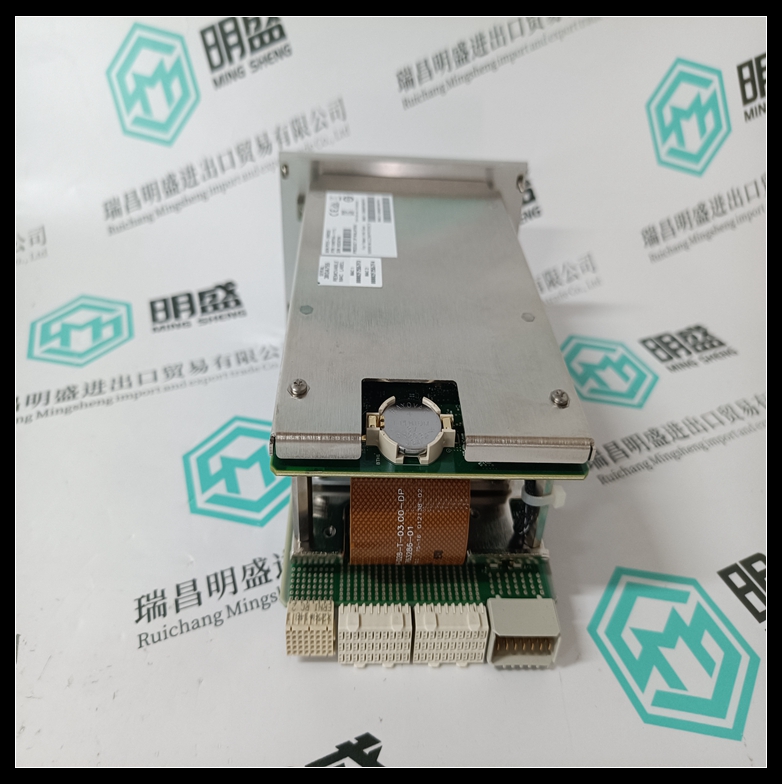

PXIE-8840QC数据采集卡件,PXIE-8840QC使用书NI

成功建置此DCS 系统将可涵盖整个PVC 生产流程,从最初的加料系统,经聚合、卸料、脱除、干燥到贮存及回收,所有监控数据均由DCS 操作盘面进行整合,可充分掌握现场实况,不仅使整厂自动化达到最佳的程度,更能充分运用人力及节省成本。NI PXIE-8840QC

DCS控制规模 依据过程控制的需求,DCS 系统总共采用了12 个二重化的控制站,总共安装了622 个I/O 模块。总使用点数达11256 点,依照过程分区将这些监控点分配到12个控制站。

实现的控制功能 宁波PVC 厂的I/O 点数众多,副原料加料、主原料加料及聚合釜分散在不同的控制站中,在配方管理的设计上须配合此分散架构,同时完成自动化控制生产配方的目的,在实务上使用跨控制站之配方传递;生产配方数据库选定规划在一特定控制站,经由操作站上各聚合釜执行配方画面的确认后,将配方设定值内容传递至副原料加料、主原料加料及聚合釜的控制站中,才可开始聚合釜加料生产程序,使用这样的架构才能符合分散控制的精神。

除了实现配方管理系统,依据过程的需求,我们设计了下列功能: . 配方管理系统 . 分散剂调配系统 . 副原料加料共享系统 . 主原料加料共享系统 . 聚合釜生产流程控制SEQUENCE . 聚合釜抽真空共享系统 . 聚合釜温度控制系统 . 聚合釜NOX 喷涂共享系统 . 聚合釜紧急按钮控制系统 . 卸料槽流程控制SEQUENCE . 脱除塔流程控制SEQUENCE . 流动床干燥机控制SEQUENCE . SILO 路径管理系统 整个工程在2004 年10 月开始进行回路测试及各分区设备试运转,经过各单位 人员的合作及努力,终于在2005 年1 月份产出首批PVC 粉,本公司之FPC-AX 系统运转稳定正常,系统各项功能均投入使用中。DCS控制系统作为一种现代的集成控制系统应运而生PXIE-8840QC数据采集卡件,基于计算机并结合了网络通信和多媒体等多种较为前沿的手段,其通讯功能能够满足流程工业对控制系统关于可靠性、开放性、实时性及易维护性的各类要求,能有效提高生产质量和生产效率,具有非常广阔的应用前景。本文深入分析DCS通讯系统的常见故障以及解决方案,并且根据其应用特点提出了相应的预防措施和经验总结,对DCS系统健康稳定运行具有重要的理论和实践指导意义

what is the relationship between KP, Ki, KD? KP = 100 / P, Ki = KP * t / I, Kd = KP * D / T, then you can calculate ⊿ U (n) = KP [e (n) - E (n-1)] + KIE (n) + KD [e (n) - 2e (n-1) + e (n-2)]. What can you do after calculating ⊿ U (n)? How to associate this data with the control output? Here, let's talk about the general PID control methods? One is linear continuous PID output, that is, the result of PID operation is output in proportion in the form of analog voltage, current or thyristor conduction angle. The second is time proportional PID output, that is, set a time length in advance, T1, and then the result of PID operation is output in the form of on-off in the control cycle. For example, if you control the temperature of a furnace and heat it with an electric heating wire, you can control the proportion of power on in the whole control cycle in a control cycle of the electric heating wire, On the circuit, the power supply of the electric heating wire can be